Παρουσιάστε συνοπτικά τη διαδικασία παραγωγής του νεροχύτη από ανοξείδωτο χάλυβα. Η παραγωγή νιπτήρα από ανοξείδωτο χάλυβα περιλαμβάνει γενικά την επιλογή πρώτων υλών, διαδικασίες παραγωγής, επιφανειακή επεξεργασία κ.λπ. Γενικά, απαιτούνται αυτά τα τρία βήματα, από τα οποία η επιλογή των πρώτων υλών και οι διαδικασίες παραγωγής και επεξεργασίας είναι τα πιο σημαντικά.

Επιλογή πρώτων υλών

Επί του παρόντος, τα υλικά από ανοξείδωτο χάλυβα που χρησιμοποιούνται συνήθως από εγχώριους κατασκευαστές νεροχύτη από ανοξείδωτο χάλυβα είναι πλάκες από ανοξείδωτο χάλυβα πάχους 0,8-1,0 mm, οι οποίες είναι οι πλέον κατάλληλες για την παραγωγή νεροχύτη. Εάν η πλάκα είναι πολύ λεπτή, θα επηρεάσει τη διάρκεια ζωής και την αντοχή του νεροχύτη. Εάν το πιάτο είναι πολύ παχύ, είναι εύκολο να καταστρέψετε τα πλυμένα επιτραπέζια σκεύη.

Διαδικασία παραγωγής

Υπάρχουν δύο κύριες διαδικασίες επεξεργασίας για λεκάνες νεροχύτη από ανοξείδωτο χάλυβα: συγκόλληση και μορφοποίηση μιας χρήσης.

1. Μέθοδος συγκόλλησης

Η μέθοδος συγκόλλησης είναι να τρυπήσετε την επιφάνεια της αυλάκωσης και το σώμα της αυλάκωσης χωριστά, και στη συνέχεια να συνδέσετε τα δύο με συγκόλληση και να γεμίσετε και να γυαλίσετε την επιφάνεια της συγκόλλησης. Γενικά, δεν υπάρχει ίχνος συγκόλλησης στην μπροστινή όψη. Αυτή η μέθοδος παραγωγής και επεξεργασίας είναι απλή στη διαδικασία και μπορεί να επιτευχθεί με μικρό εξοπλισμό πρέσας διάτρησης και απλά καλούπια. Γενικά, χρησιμοποιούνται πλάκες από ανοξείδωτο χάλυβα 0,5-0,7 mm. Αυτή η μέθοδος επεξεργασίας έχει μικρότερες απώλειες κατά τη διαδικασία παραγωγής και το κόστος είναι σχετικά χαμηλό. Επομένως, η τιμή του νεροχύτη από ανοξείδωτο χάλυβα που παράγεται με αυτή τη μέθοδο είναι σχετικά χαμηλή. Τώρα, εφόσον είναι προϊόν από έναν κανονικό κατασκευαστή, η διαδικασία συγκόλλησης συγκολλάται με συγκόλληση με αντίσταση κυμάτων αριθμητικού ελέγχου και η ποιότητα περνάει. Υπάρχουν δύο τρόποι:

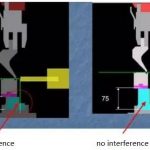

1) Η πρώτη είναι η περιβάλλουσα συγκόλληση της λεκάνης και του πίνακα, που ονομάζεται και συγκόλληση ραφής (συγκόλληση κάτω).

Το πλεονέκτημά του είναι η όμορφη εμφάνισή του. Μετά από αυστηρή επεξεργασία, δεν είναι εύκολο να βρείτε συγκολλήσεις και η επιφάνεια του νεροχύτη είναι επίπεδη και λεία. Το μειονέκτημα είναι ότι ορισμένοι καταναλωτές αμφιβάλλουν για την ανθεκτικότητά του. Στην πραγματικότητα, η τρέχουσα τεχνολογία συγκόλλησης περιλαμβάνει κυρίως συγκόλληση υπό τόξο και την πιο προηγμένη συγκόλληση με αντίσταση αριθμητικού ελέγχου, και η ποιότητα έχει περάσει. Το μειονέκτημα αυτής της μεθόδου συγκόλλησης είναι ότι καταναλώνει πάρα πολύ υλικό και πρέπει να τρυπήσει δύο χαλύβδινες πλάκες.

2) Το άλλο είναι η συγκόλληση με άκρο δύο μεμονωμένων λεκανών σε μία, που ονομάζεται επίσης συγκόλληση πισινών.

Το πλεονέκτημα είναι ότι η λεκάνη και το πάνελ είναι ενιαία τεντωμένα και σχηματισμένα, πράγμα που είναι ισχυρό και ανθεκτικό. Το μειονέκτημα είναι ότι τα ίχνη συγκόλλησης είναι εύκολα ορατά και η επιπεδότητα είναι ελαφρώς χειρότερη. Στην πραγματικότητα, μερικοί λεγόμενοι νεροχύτες διπλής δεξαμενής ενός βήματος δεν αποτυπώνονται από ένα κομμάτι υλικού, αλλά συγκολλούνται ειδικά από δύο μονές λεκάνες. Όταν το αγοράζετε, μπορείτε να προσέξετε ότι η ένωση συγκόλλησης βρίσκεται στη μέση των δύο νεροχυτών, η οποία φαίνεται από την πίσω πλευρά. Ένα πιάτο τρυπιέται σε δύο νεροχύτες. Δεν υπάρχει τέτοια τεχνολογία στον κόσμο. Το πιο δύσκολο πράγμα που πρέπει να κάνετε για τη γλάστρα με συγκόλληση πισινών είναι να εξασφαλίσετε την επίπεδη επιφάνεια της γλάστρας. Εάν μπορεί να εγγυηθεί, τότε είναι πραγματικά ο καλύτερος τρόπος. Επειδή χρησιμοποιεί το ίδιο υλικό με το συνολικό τέντωμα, μπορεί επίσης να λύσει το πρόβλημα του τεντώματος των ενωμένων διατάσεων.

Η ποιότητα συγκόλλησης του νεροχύτη είναι ο πιο κρίσιμος παράγοντας που επηρεάζει τη διάρκεια ζωής του νεροχύτη. Η καλή συγκόλληση μπορεί να αποτρέψει τη σκουριά και την αποκόλληση. Η συγκόλληση πρέπει να είναι ομαλή, ομαλή, σφιχτή, χωρίς ψευδείς συγκολλήσεις, σημεία σκουριάς και γρέζια. Όλες οι διπλές λεκάνες των οποίων το βάθος ξεπερνά τα 18 cm είναι συγκολλημένες. Επειδή η δεξαμενή της διπλής λεκάνης τεντώνεται περισσότερο από 18 cm ταυτόχρονα (το βάθος της δεξαμενής, όχι το συνολικό ύψος της δεξαμενής και η πλευρά της δεξαμενής)), είναι το οριακό βάθος της τεχνολογίας επεξεργασίας.

2. Μέθοδος ενιαίου τεντώματος που σχηματίζει μία φορά (χρησιμοποιείται κυρίως για μονή αυλάκωση)

Αυτή η μέθοδος επεξεργασίας νεροχύτων από ανοξείδωτο χάλυβα είναι κατασκευασμένη από ένα ολόκληρο φύλλο υλικού, το οποίο απαιτεί σχετικά υψηλό εξοπλισμό επεξεργασίας και καλούπια. Επειδή η εφάπαξ διαμόρφωση απαιτεί υψηλή ποιότητα και ολκιμότητα του φύλλου, γενικά τρυπιέται με φύλλο ανοξείδωτου χάλυβα πάχους 0,8-1 mm. Χρησιμοποιήστε ενσωματωμένα καλούπια και εισαγόμενο εξοπλισμό πρέσας διάτρησης. Λόγω της μεγάλης απώλειας κοπής της άκρης του φύλλου στην παραγωγή της μεθόδου χύτευσης με μία βολή και της υψηλής επένδυσης σε καλούπια και εξοπλισμό, το κόστος είναι υψηλό. Επομένως, ο νεροχύτης από ανοξείδωτο χάλυβα που παράγεται με αυτή τη μέθοδο είναι πιο ακριβός.

Η διαδικασία κατασκευής με χύτευση εφάπαξ είναι πολύ δημοφιλής και η διαδικασία κατασκευής της είναι δύσκολη. Αυτό το είδος τεχνολογίας παραγωγής είναι πολύ απαιτητικό, και η διαδικασία διαμόρφωσης ενός τεμαχίου είναι μια ιδιαίτερα σημαντική διαδικασία, η οποία απαιτεί υλικό υψηλής χαλύβδινης πλάκας. Έλυσε το πρόβλημα διαρροής που προκλήθηκε από τη συγκόλληση του σώματος της λεκάνης ότι η συγκόλληση δεν μπορεί να αντέξει τη διάβρωση διαφόρων χημικών υγρών (όπως απορρυπαντικό, καθαριστικό από ανοξείδωτο χάλυβα κ.λπ.). Υπάρχουν όμως πολλές ελλείψεις στο ξέπλυμα ενός πιάτου σε νεροχύτη, όπως:

1) Το συνολικό πάχος του διαμορφωμένου νεροχύτη είναι ανομοιόμορφο, σχετικά λεπτό, ως επί το πλείστον περίπου 0,7 mm. Αυτή η τεχνολογία δεν έχει ξεπεραστεί προς το παρόν, το κάτω μέρος του νεροχύτη είναι πολύ λεπτό και το καλύτερο πάχος λεκάνης πρέπει να είναι 0,8-1,0 mm.

2) Ο νεροχύτης δεν μπορεί να είναι πολύ βαθύς. Επειδή είναι πολύ βαθύ, το τοίχωμα του νεροχύτη θα είναι πολύ λεπτό και σπασμένο, και πολύ ρηχά νερά θα εκτοξευθούν εύκολα, κάτι που είναι ενοχλητικό στη χρήση.

3) Οι δεξαμενές τεντώματος νερού γενικά απαιτούν ανόπτηση σε υψηλή θερμοκρασία, συνήθως σε θερμοκρασία άνω των 1200 βαθμών. Μετά από μια τέτοια επεξεργασία, η ακαμψία της δεξαμενής νερού εξασθενεί φυσικά και η σκληρότητα της δεξαμενής νερού σίγουρα διακυβεύεται.

4) Όσον αφορά την επεξεργασία των άκρων, η συνολική τεντωμένη λεκάνη είναι γενικά φλαντζωτή μονής στρώσης. Από τη μία πλευρά, είναι πολύ πιθανό να κόψετε τα χέρια του εργάτη εγκατάστασης. Το πιο σημαντικό είναι ότι δεν υπάρχει «ενισχυτικό πλευρό» και το βάρος δεν είναι αρκετά καλό. Ταυτόχρονα, είναι δύσκολο να επιτευχθεί το αποτέλεσμα του στεγανοποιητικού νερού.

5) Το συνολικό τεντωμένο πάνελ είναι δύσκολο να είναι επίπεδο.

6) Το κόστος είναι πολύ υψηλό. Λόγω των εξαιρετικά υψηλών απαιτήσεων σε υλικά και διεργασίες, το κόστος μιας ενιαίας λεκάνης είναι ουσιαστικά αυξημένο.

Το πλεονέκτημα του νεροχύτη που σχηματίζει μία φορά είναι ότι το υλικό είναι καλύτερο από αυτό της συγκολλημένης λεκάνης, η διαδικασία είναι περίπλοκη και η επεξεργασία δύσκολη. Η διαδικασία συγκόλλησης του νεροχύτη είναι απλή και η πλάκα δεν σχηματίζεται καλά ταυτόχρονα, αλλά η σχετική τιμή είναι λίγο φθηνότερη και το πάχος της κάτω πλάκας είναι επίσης παχύτερο από αυτό της μονόχρονης διαμόρφωσης. Με απλά λόγια, δεν υπάρχει διαφορά στη χρήση μεταξύ ενός συγκολλημένου νεροχύτη και ενός μονοκόμματος νεροχύτη. Ωστόσο, για λόγους διεργασίας, ο ενσωματωμένος νεροχύτης από ανοξείδωτο χάλυβα δεν μπορεί να γίνει πολύ βαθύς και υπάρχει πρόβλημα πιτσιλίσματος νερού. Το πιο σημαντικό πλεονέκτημα του ενσωματωμένου νεροχύτη είναι ότι δεν θα παρουσιάσει προβλήματα διαρροής λόγω του ότι το διάκενο συγκόλλησης της λεκάνης δεν διαβρώνεται από διάφορα χημικά υγρά (όπως απορρυπαντικά, καθαριστικά από ανοξείδωτο χάλυβα κ.λπ.). Αλλά αυτό το πλεονέκτημα δεν έχει πλέον κανένα πλεονέκτημα λόγω της μεγάλης περιόδου εγγύησης.

Επιφανειακή επεξεργασία

Υπάρχουν επί του παρόντος τέσσερις τύποι διεργασιών επιφανειακής επεξεργασίας για νεροχύτες από ανοξείδωτο χάλυβα: Ο ένας είναι παγωμένος (βουρτσισμένος), ο άλλος είναι αμμοβολή (επιφάνεια ασημί ματ μαργαριταριού), ο τρίτος είναι στίλβωση (καθρέφτης) και ο τέταρτος είναι ανάγλυφο.

1. Πάγωμα (σύρμα)

Επί του παρόντος, η πιο ευρέως χρησιμοποιούμενη διαδικασία επεξεργασίας επιφανειών στη βιομηχανία επεξεργασίας νεροχύτη από ανοξείδωτο χάλυβα είναι το frosting (σύρμα). Μερικοί κατασκευαστές κάνουν τη διαδικασία παγώματος αρκετά απλή και το κόστος είναι επίσης χαμηλό. Απλώς χρησιμοποιήστε τον τροχό λείανσης για να γυαλίσετε. Τέτοιοι πελάτες δεν έχουν πολύ υψηλές απαιτήσεις στην επιφάνεια του υλικού. Ένα μικρό ελάττωμα επιφάνειας εξαλείφεται αφού το γυαλίσετε πολλές φορές.

Προς το παρόν, ορισμένες μονάδες διανομής ανοξείδωτου χάλυβα στο Wuxi και στο Zhejiang έχουν εισαγάγει εξοπλισμό λείανσης λαδιού ολόκληρου ρολού, ο οποίος αυξάνει το όριο για τις επιχειρήσεις επεξεργασίας νεροχύτη από ανοξείδωτο χάλυβα. Πρέπει να δοθεί μεγαλύτερη προσοχή στην ποιότητα της επιφάνειας του προϊόντος. Φυσικά, η ελαιοτριβή ολόκληρου του ρολού είναι επίσης μια δοκιμή της ποιότητας επιφάνειας του υλικού, συμπεριλαμβανομένου του στυλ επεξεργασίας της επιφάνειας που απαιτείται από τον πελάτη, της κατεύθυνσης της υφής κ.λπ. Τα ελαττώματα που είναι εύκολο να εμφανιστούν σε αυτήν την επεξεργασία διαδικασία είναι η ζώνη διαφοράς χρώματος, το σχέδιο δόνησης και η εσοχή και το βάθος του σχεδίου που προκαλείται από το κλείσιμο ή την αλλαγή της ζώνης κατά τη διάρκεια της επεξεργασίας.

2. Αμμοβολή (ματ μαργαριτάρι ασημί επιφάνεια)

Το αποτέλεσμα του νεροχύτη από ανοξείδωτο χάλυβα μετά την αμμοβολή είναι μαργαριταρένιο ματ. Το πλεονέκτημά του είναι ότι δεν κολλάει στο λάδι, και είναι πολύ όμορφο. Αυτή η διαδικασία επεξεργασίας επιφάνειας είναι πολύ δημοφιλής και μοντέρνα στην Ευρώπη. Στην επιφανειακή επεξεργασία ορισμένων οικιακών συσκευών, σχεδόν όλοι οι εξαγωγικοί κατασκευαστές υιοθετούν αυτό το στυλ επεξεργασίας. Η αμμοβολή χρησιμοποιεί κυρίως γυάλινες χάντρες με αμμοβολή και στη συνέχεια χημική επεξεργασία επιφάνειας.

3. Γυάλισμα (καθρέφτης)

Το γυάλισμα (καθρέφτης) είναι ένα ευρέως χρησιμοποιούμενο στυλ επεξεργασίας επιφανειών στις πρώτες μέρες. Ωστόσο, είτε βασιζόταν στο χειροκίνητο γυάλισμα στην αρχή είτε στο μηχανικό γυάλισμα αργότερα, ήταν η επιδίωξη μιας λείας και ανακλαστικής επιφάνειας. Όσο πιο επίπεδη είναι η επιφάνεια, τόσο μεγαλύτερος είναι ο βαθμός ανάκλασης. Το γυάλισμα έχει υψηλές απαιτήσεις στο ίδιο το υλικό και η ποιότητα της επιφάνειας είναι δύσκολο να ελεγχθεί κατά τη διάρκεια της επεξεργασίας και είναι επίσης το πιο εύκολο να γρατσουνιστεί. Και μετά από πολύ καιρό, το εφέ καθρέφτη έχει φύγει.

4. Ανάγλυφο

Το ανάγλυφο στυλ είναι κατασκευασμένο από ανάγλυφο υλικό. Δεν υπάρχει απόθεμα αυτού του υλικού στα εγχώρια χαλυβουργεία και η τεχνολογία παραγωγής αυτού του υλικού δεν είναι διαθέσιμη σε εργοστάσια εξ ολοκλήρου από χάλυβα, επομένως το κόστος του είναι σχετικά υψηλό. Το ανάγλυφο υλικό είναι πολύ ανθεκτικό στη φθορά. Προσωπικά πιστεύω ότι εάν η δημοτικότητα αυτού του υλικού μπορεί να είναι τόσο δημοφιλής όσο άλλα υλικά που έχουν υποστεί επεξεργασία επιφάνειας, θα αναγνωριστεί επίσης από την αγορά.

Η συγκεκριμένη διαδικασία διαμόρφωσης του νεροχύτη από ανοξείδωτο χάλυβα

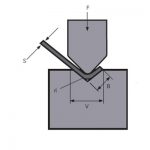

1. Διαμόρφωση τεντώματος

1) Μηχανή: γενικά χρησιμοποιήστε μια υδραυλική πρέσα μεγαλύτερης χωρητικότητας (200T) ή περισσότερο για να τεντώσετε την πλάκα.

2) Καλούπι: Η γωνία δεν πρέπει να είναι πολύ ευθεία, γενικά ακριβώς πάνω από το φ10, η δομή πρέπει να είναι λογική.

3) Υλικό: Γενικά, το πάχος της πλάκας απαιτείται να είναι εντός 0,8-1,0 mm. Αν ξεπεράσει αυτό το εύρος, ακόμη και μια υδραυλική πρέσα 500Τ θα είναι αδύναμη.

4) Θερμική επεξεργασία: Η συνολική τεντωμένη δεξαμενή νερού χρειάζεται γενικά επεξεργασία ανόπτησης υψηλής θερμοκρασίας, συνήθως σε θερμοκρασία πάνω από 1200 μοίρες, για να εξαλειφθεί η εσωτερική πίεση μετά το τέντωμα.

5) Επιφανειακή επεξεργασία: σύρμα, στίλβωση, στίλβωση (γενικά λεία).

6) Διαδικασία: Μετά την προσθήκη του λαδιού έλξης στη μήτρα, η πλάκα μπορεί να τεντωθεί ομαλά, η επεξεργασία ανόπτησης μετά τη διαμόρφωση και η επιφανειακή επεξεργασία.

2. Χύτευση με το χέρι

1) Μηχανή: γενικά χρησιμοποιήστε μηχανή κάμψης με φρένο πίεσης, υδραυλική πρέσα για διαμόρφωση και μηχανή συγκόλλησης τόξου αργού για συγκόλληση.

2) Εξαρτήματα: εξαρτήματα κάμψης, καλούπια υδραυλικής πρέσας.

3) Υλικό: Επειδή η διαδικασία υιοθετεί την κάμψη, το πάχος της πλάκας δεν περιορίζεται και ένα λογικό πάχος υιοθετείται γενικά σύμφωνα με την οικονομία.

4) Συγκόλληση: Ανάλογα με το πάχος του υλικού, μπορούν να επιλεγούν διαφορετικά ρεύματα συγκόλλησης, για παράδειγμα, το ρεύμα συγκόλλησης κάτω από 220A χρησιμοποιείται για 1,2 mm.

5) Επιφανειακή επεξεργασία: σύρμα, στίλβωση, στίλβωση (γενικά λεία).

6) Διαδικασία: Γενικά, το φύλλο κάμπτεται και σχηματίζεται πρώτα, και στη συνέχεια συγκολλούνται οι πλευρικές ραφές σαν κουτί origami και στο τέλος γίνεται επιφανειακή επεξεργασία.